Materialauswahl und -vorbereitung für Premium-Sinterstein

Wichtige Rohstoffe in der Sinterstein-Herstellung

Was macht hochwertigen Sinterstein so langlebig? Nun, alles beginnt mit den Mineralien, die in die Mischung gegeben werden. Die meisten Top-Marken arbeiten mit etwa 45 bis 55 Prozent siliziumreicher Quarz, rund 15 bis 20 Prozent Feldspat, der für Stabilität bei Temperaturschwankungen sorgt, sowie ungefähr 10 bis 15 Prozent Kaolin-Ton, der wie ein Klebstoff wirkt und alles zusammenhält. Diese Bestandteile reagieren chemisch kaum miteinander, was bedeutet, dass das fertige Produkt gegen Säureverschüttungen widerstandsfähig ist, unter Lichteinwirkung nicht verblassen und plötzlichen Temperaturwechseln gut standhalten kann. Einige Fabriken fügen sogar recyceltes Glas oder Porzellanscherben hinzu, manchmal bis zu 12 Prozent, je nachdem, wie umweltfreundlich ihre Zusammensetzung sein soll. Dies trägt zur Nachhaltigkeit bei, ohne dabei die Festigkeitseigenschaften einzubüßen, die kommerzielle Küchen und stark frequentierte Einzelhandelsflächen Tag für Tag erfordern.

Die Rolle der Materialreinheit bei der Sicherstellung höchster Qualität

Premium-Sinterstein zeichnet sich von herkömmlichen Verbundwerkstoffen dadurch aus, dass Verunreinigungen unter die 0,3-%-Grenze sinken. Die meisten modernen Produktionsanlagen setzen heute Röntgenfluoreszenz-Spektrometer (XRF) ein, um störende metallische Verunreinigungen während der Verarbeitung zu erkennen. Zudem werden elektrostatische Separatoren verwendet, die organische Rückstände aus abgebauten Mineralien entfernen. Dieser sorgfältige Reinigungsprozess verhindert spätere Probleme wie das Entstehen feiner Risse oder ungleichmäßige Farbverläufe auf den Platten. Studien zeigen, dass die Materialreinheit auch entscheidend für die Haltbarkeit ist. Etwa zwei Drittel der Kratzfestigkeit dieser Steine hängen von ihrem Reinheitsgrad ab, wodurch sie eine Mohs-Härte zwischen 6 und 7 erreichen. Noch beeindruckender ist, dass nahezu ihre gesamte Druckfestigkeit davon abhängt, dass die Verunreinigungen gering gehalten werden, was Belastungen von bis zu etwa 450 Kilogramm pro Quadratmeter ermöglicht.

Schleifen und Mischen: Erstellen einer homogenen Verbundmischung

Moderne Kugelmühlsysteme können Rohmaterialien auf zwischen 40 und 60 Mikrometer zermahlen, wodurch die optimale Oberfläche für eine ordnungsgemäße Bindung beim späteren Sintern entsteht. Danach folgt der kontinuierliche Mischprozess, bei dem die Zutaten mit Drehzahlen von 800 bis 1200 Umdrehungen pro Minute kombiniert werden. Dies trägt dazu bei, die Batch-Konsistenz innerhalb von etwa plus oder minus 1 % zu gewährleisten. In letzter Zeit gab es auch beträchtliche Fortschritte bei der Trockenmischtechnik. Diese neuen Systeme ermöglichen es den Bedienern, die Viskosität während des Prozesses anzupassen, was besonders wichtig ist, um die Integrität der Platten unter Druck während der Formgebungsverfahren sicherzustellen. Die Gleichmäßigkeit der Partikelverteilung im gesamten Material macht einen erheblichen Unterschied bei den Leistungskennwerten des Endprodukts aus. Die Biegefestigkeit erreicht typischerweise mindestens 50 Megapascal, während die Wasseraufnahme unter 0,08 Prozent bleibt – beides sind wichtige Qualitätsindikatoren in der keramischen Fertigung.

Kontinuierliche Verdichtung: Erreichung von Dichte und struktureller Konsistenz

Kontinuierliche Pressentechnologie und ihre Rolle in der modernen Herstellung von Sinterstein

In der heutigen Sintersteinproduktion sind Hersteller stark auf kontinuierliche Presssysteme angewiesen, um die für reale Anwendungen erforderliche strukturelle Festigkeit zu erreichen. Der Prozess beinhaltet die Anwendung enormer Drücke von über 450 bar zusammen mit Temperaturen, die deutlich über 120 Grad Celsius liegen. Diese Kombination verwandelt die rohen Mineralgemische in fertige Platten mit einer Porosität von unter 0,1 %. Ein kürzlich im vergangenen Jahr in Nature veröffentlichter Überblick über industrielle Verdichtungstechniken zeigte etwas Interessantes über dieses Verfahren. Wenn Unternehmen das Material während des Pressvorgangs schrittweise in Schichten von etwa 2 bis 3 Zentimetern auftragen, erzielen sie eine deutlich gleichmäßigere Dichte im gesamten Produkt. Dadurch werden die lästigen Verzugprobleme nach der Produktion im Vergleich zu älteren Batch-Verfahren, die noch in einigen Betrieben verwendet werden, um rund 73 % reduziert.

Hydraulische vs. kontinuierliche Pressverfahren: Effizienz- und Leistungsvergleich

| Metrische | Hydraulisches Pressen | Kontinuierliches Pressen |

|---|---|---|

| Produktionsrate | 12–18 Platten/Stunde | 35–45 Platten/Stunde |

| Druckgleichmäßigkeit | ±15 % Varianz | ±3% Abweichung |

| Energieeffizienz | 8,2 kWh/m² | 5,1 kWh/m² |

| Skalierbarkeit | Auf 3200x1600 mm begrenzt | Unterstützt Formate bis 3600x1600 mm |

Kontinuierliche Systeme eliminieren Stillstandszeiten zwischen Zyklen und ermöglichen eine ununterbrochene Plattenproduktion, wobei Toleranzen unter 1 mm bei Jumboformaten eingehalten werden.

Vorteile des kontinuierlichen Pressens in Bezug auf Geschwindigkeit, Gleichmäßigkeit und Skalierbarkeit

Durch die Integration von Echtzeit-Dichtesensoren und automatischer Dickenanpassung reduzieren moderne Anlagen den Materialabfall um 22 % und verdoppeln gleichzeitig die Produktionskapazität. Branchenrichtlinien für die Qualitätskontrolle (MCC Online, 2023) bestätigen, dass kontinuierliche Prozesse eine Dichte-Konsistenz von 98,6 % erreichen, im Vergleich zu 89 % bei hydraulischen Systemen, wodurch die Kratzfestigkeit (9+ Mohs) und die Beständigkeit gegen thermische Schocks (>250 °C ΔT) direkt verbessert werden.

Hochdruck-Hochtemperatur-Sintern: Verbindung der Festigkeit auf molekularer Ebene

Wie das HPHT-Sintern aus rohen Presslingen feste Platten erzeugt

Das HPHT-Sinterverfahren funktioniert, indem Mineralien auf etwa 1.400 bis 1.600 Grad Celsius erhitzt werden, während ein enormer Druck von über 1.400 MPa ausgeübt wird. Diese intensive Kombination presst die Mineralkörner auf atomarer Ebene zusammen. Was dieses Verfahren so effektiv macht, ist die Art und Weise, wie es die winzigen Luftbläschen im Material entfernt. Das Ergebnis? Gesinterte Steinscheiben erreichen Dichten zwischen 98 % und 99,5 %, was sie qualitativ mit natürlichem Granit vergleichbar macht. Eine 2021 in Science veröffentlichte Studie zeigte zudem etwas Interessantes: Bei Tests mit amorphen Siliziumdioxid-Partikeln unter einem Druck von 1.466 MPa verbanden sich diese Partikel etwa 43 % schneller als bei herkömmlichen Sinterverfahren. Und noch besser ist: Sie bilden jene starken, ineinander greifenden Kristallstrukturen aus, die dem Endprodukt seine bemerkenswerte Festigkeit verleihen.

Die keramische Wissenschaft hinter der Verdichtung von Sinterstein

Das HPHT-Sintern nutzt keramische Ingenieursprinzipien, bei denen Feldspat- und Quarzpartikel viskose Fließphasenübergänge durchlaufen. Bei 1.450 °C bilden kieselsäurereiche Bereiche glasartige Matrizen, die härtere Minerale einschließen, wodurch eine Hybridstruktur mit einer Härte von 6–7 nach Mohs entsteht. Fortschrittliche ionische Vernetzungsmechanismen – ähnlich wie bei technischen Keramiken – verhindern Mikrorisse unter thermischer Belastung.

Energieverbrauch und Nachhaltigkeit in der Sinterphase steuern

Moderne Anlagen senken den Energieverbrauch um 22–30 % durch regenerative Brenner, die Abwärme zurückgewinnen – eine entscheidende Weiterentwicklung, da das Sintern 55–60 % der gesamten Produktionsenergie ausmacht (Ceramic Industry Report 2023). Geschlossene Wasserkühlsysteme und solarunterstützte Vorwärmung reduzieren die CO₂-Emissionen zusätzlich um 18 Tonnen pro 10.000 Platten.

Schnelles Sintern und strukturelle Integrität in Einklang bringen

Während schnellere Sinterzyklen (45–60 Minuten gegenüber 90+ Minuten in konventionellen Öfen) die Produktionsleistung steigern, verhindern präzise Aufheizraten Delamination. Eine Materialstudie aus dem Jahr 2024 zeigte, dass Temperaturgradienten von mehr als 15 °C/Minute Spannungskonzentrationen verursachen, aber mittlerweile halten KI-gesteuerte Öfen optimale Aufheizraten von 8–12 °C/Minute aufrecht – wodurch die Fehlerquote um 67 % gesenkt wird, ohne die Durchsatzleistung zu beeinträchtigen.

Präzisionsveredelung und Designanpassung bei gesintertem Stein

Geregelte Abkühlung zur Eliminierung innerer Spannungen und Rissbildung

Sobald der Stein diese intensiven Wärmebehandlungen durchlaufen hat, muss er sorgfältig abgekühlt werden, damit keine Schwachstellen entstehen. Die Temperatur sinkt langsam um etwa 3 bis 5 Grad Celsius pro Minute, wodurch die mineralischen Bestandteile Zeit erhalten, sich ordnungsgemäß zu setzen, anstatt durch plötzliche Schrumpfung zu reißen. Die meisten Fabriken setzen heute auf diese hochmodernen computergesteuerten Kühlkammern, die die Temperaturen innerhalb von etwa plus/minus 2 Grad über jede Platte konstant halten. Dies wird sorgfältig mithilfe verschiedenster thermischer Modelle überprüft. Obwohl das Verfahren nicht perfekt ist, reduziert es Verformungen laut Branchenberichten auf weniger als 1 % der Produktionschargen.

Oberflächen-Schleif- und Veredelungstechniken für gewerbliche Anwendungen

CNC-Fräser mit Diamantspitzen bearbeiten gesinterte Steinflächen exakt nach Vorgabe:

| Finish Type | Grillgröße | Anwendung |

|---|---|---|

| Poliert | 3,000–10,000 | Luxus-Arbeitsplatten |

| Geschliffen | 800–1,500 | Böden mit hohem Fußverkehr |

| Texturiert | Brauch | Rutschfeste Fassaden |

| Roboterarme tragen diese Oberflächen mit einer Präzision von 0,05 mm auf und ermöglichen maßgeschneiderte Texturen, ohne die UV-Beständigkeit oder Kratzfestigkeit des Materials (Mohs-Härte 7) zu beeinträchtigen. |

Gestaltungsfreiheit ermöglichen, während gleichzeitig die Leistungsstandards eingehalten werden

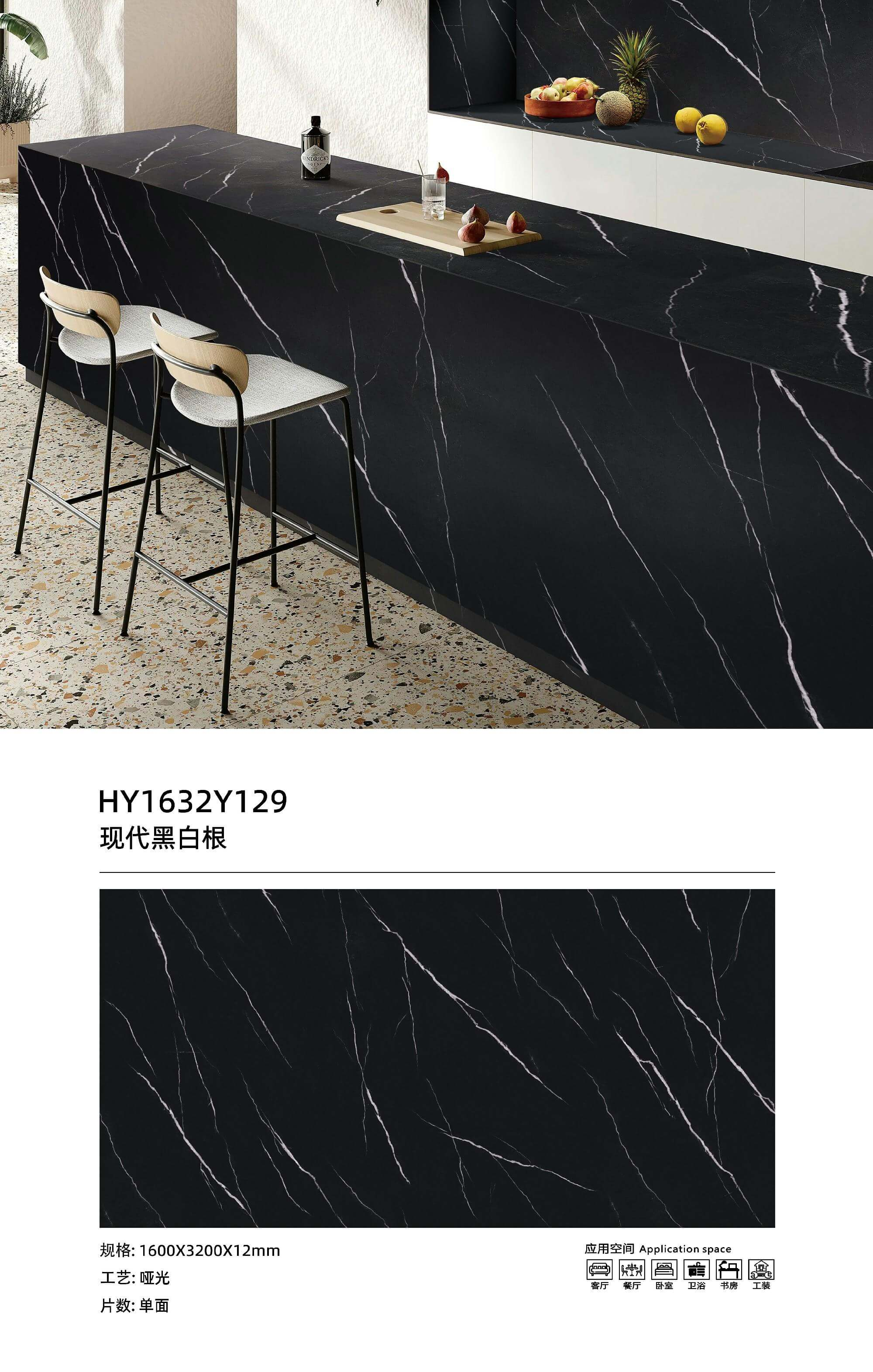

Durch digitale Dekorverglasungstechnologie ist es jetzt möglich, die tiefen Aderungen von Naturstein nachzuahmen, ohne dessen nicht poröse Beschaffenheit zu beeinträchtigen. Hersteller erreichen dies, indem sie Pigmente schichtweise mit einer bemerkenswerten Präzision von etwa 0,8 mm auftragen. Außerdem überwachen sie die Dicke mithilfe von Lasermessgeräten und passen den Druck während der Endbearbeitung an. Dank dieser gut abgestimmten Systemlösung können Architekten nun gezielt Steinstärken zwischen 6 mm und über 20 mm sowie spezielle Kantenformen anfordern. Und das Beste: Diese Steine erfüllen weiterhin die strengen EN 15285-Anforderungen für Beständigkeit gegen thermische Schocks. Im Grunde genommen müssen ansprechende Designs also nicht länger auf Kosten der Materialfestigkeit gehen.

Qualitätssicherung und Leistungsvalidierung von Sinterstein

Automatisierte Überwachung und Echtzeit-Fehlererkennungssysteme

In heutigen Sinterstein-Fabriken setzen Hersteller intelligente optische Scanner, die von künstlicher Intelligenz gesteuert werden, sowie Laser-Messgeräte ein, um winzige Risse oder Dichteunterschiede während der Produktion zu erkennen. Außerdem kommt eine Technik namens hyperspektrale Bildgebung zum Einsatz, die Verunreinigungen bis auf etwa 0,1 Millimeter genau identifizieren kann, sodass jede Platte vor dem Sinterprozess Qualitätsprüfungen hinsichtlich der Festigkeitsanforderungen durchläuft. Laut einer Studie des Materials Quality Journal aus dem Jahr 2023 reduzieren solche automatisierten Systeme menschliche Fehler um rund 92 Prozent im Vergleich zu herkömmlichen visuellen Kontrollen. Dies macht einen entscheidenden Unterschied, wenn bei großen Produktionschargen Konsistenz gewährleistet werden muss, da selbst kleine Fehler später zu erheblichen Problemen führen können.

Prüfung auf Kratzfestigkeit, Wärmeschockbeständigkeit und Langzeitdauerhaftigkeit

Die Validierung nach der Produktion umfasst drei zentrale Bewertungen:

- Kratzfestigkeit : Diamantbestückte Werkzeuge überprüfen Härtegrade bis zu Mohs 7

- Wärmeschlag : Schnelle Temperaturwechsel zwischen -30°C und 120°C simulieren Jahrzehnte extremer Außeneinwirkung

- Chemische Stabilität : 48-stündige Exposition gegenüber sauren/alkalischen Lösungen testet die Beständigkeit gegen Fleckenbildung

Diese Protokolle entsprechen den CE-(Conformité Européenne-)Normen für Baustoffe und gewährleisten, dass Sinterstein realen Belastungen standhält, ohne seine ästhetischen Eigenschaften einzubüßen. Hersteller erreichen durch diesen mehrschichtigen Qualitätsansatz Ausfallraten von ±0,01 % und machen Sinterstein so zu einer zuverlässig langlebigen Oberflächenlösung.

FAQ

Was ist der Hauptvorteil von Sinterstein im Vergleich zu herkömmlichen Materialien?

Sinterstein bietet überlegene Haltbarkeit sowie Widerstandsfähigkeit gegenüber Säureeinwirkung, Sonnenlicht und Temperaturschwankungen und eignet sich daher ideal für Gewerbeküchen und Einzelhandelsflächen.

Wie beeinflusst die Materialreinheit die Qualität von Sinterstein?

Geringere Verunreinigungen verbessern die Kratzfestigkeit und Festigkeit unter Druckbelastung, erreichen eine Mohs-Härte zwischen 6 und 7 und tragen Lasten von bis zu etwa 450 Kilogramm pro Quadratmeter.

Welche Vorteile bietet das kontinuierliche Pressen bei der Herstellung von Sinterstein?

Das kontinuierliche Pressen erhöht Geschwindigkeit, Gleichmäßigkeit und Skalierbarkeit, steigert die Produktionskapazität und gewährleistet gleichbleibende Dichte, wodurch Materialabfall reduziert wird.

Wie reduzieren Hersteller den Energieverbrauch während der Sinterphase?

Anlagen nutzen regenerative Brenner, geschlossene Wasserkühlkreisläufe und solarunterstützte Vorwärmung, um den Energieverbrauch um 22–30 % zu senken und CO₂-Emissionen zu verringern.

Inhaltsverzeichnis

- Materialauswahl und -vorbereitung für Premium-Sinterstein

- Kontinuierliche Verdichtung: Erreichung von Dichte und struktureller Konsistenz

- Hochdruck-Hochtemperatur-Sintern: Verbindung der Festigkeit auf molekularer Ebene

- Präzisionsveredelung und Designanpassung bei gesintertem Stein

- Qualitätssicherung und Leistungsvalidierung von Sinterstein

- Automatisierte Überwachung und Echtzeit-Fehlererkennungssysteme

- Prüfung auf Kratzfestigkeit, Wärmeschockbeständigkeit und Langzeitdauerhaftigkeit

- FAQ

EN

EN AR

AR NL

NL FR

FR DE

DE IT

IT PT

PT RU

RU ES

ES