Sélection et préparation des matériaux pour la pierre reconstituée premium

Ingrédients clés dans la fabrication de la pierre reconstituée

Qu'est-ce qui rend la pierre frittée de bonne qualité si durable ? Tout commence par les minéraux utilisés dans le mélange. La plupart des marques haut de gamme utilisent environ 45 à 55 % de quartz riche en silice, environ 15 à 20 % de feldspath, qui aide à maintenir la stabilité lors des variations de température, ainsi qu'environ 10 à 15 % d'argile kaolinique, qui agit comme un liant tenant l'ensemble ensemble. Ces composants ont peu de réactivité chimique, ce qui signifie que le produit fini résiste aux éclaboussures d'acide, ne se décolore pas sous l'exposition au soleil et supporte plutôt bien les changements brusques de température. Certaines usines ajoutent même des fragments de verre ou de porcelaine recyclés, parfois jusqu'à 12 %, selon le niveau d'écoconception souhaité pour la formule. Cela apporte des avantages en matière de durabilité tout en conservant les caractéristiques de résistance exigées jour après jour par les cuisines professionnelles et les espaces commerciaux fréquentés.

Le rôle de la pureté des matériaux dans l'assurance d'une qualité supérieure

La pierre frittée premium se distingue des surfaces agglomérées classiques lorsque les impuretés descendent en dessous du seuil de 0,3 %. La plupart des installations de production modernes utilisent désormais des spectromètres XRF pour détecter ces contaminants métalliques gênants pendant le traitement. Elles emploient également des séparateurs électrostatiques qui éliminent les substances organiques résiduelles présentes dans les minéraux extraits. Ce processus minutieux de nettoyage évite en réalité des problèmes futurs, tels que l'apparition de microfissures ou une couleur inégulière sur les dalles. Des études indiquent que la qualité des matériaux fait toute la différence en termes de durabilité. Environ deux tiers de la résistance à l'abrasion de ces pierres dépendent de leur niveau de pureté, leur conférant une dureté Mohs comprise entre 6 et 7. Plus impressionnant encore, presque toute leur résistance à la pression sous charge dépend du maintien d'un faible taux d'impuretés, leur permettant de supporter des charges allant jusqu'à environ 450 kilogrammes par mètre carré.

Broyage et mélange : Création d'un mélange composite homogène

Les systèmes modernes de broyeurs à billes peuvent moudre les matières premières entre 40 et 60 microns, ce qui offre la meilleure surface nécessaire à une bonne liaison lors du frittage ultérieur. Après cette étape intervient le processus de mélange continu, au cours duquel les ingrédients sont combinés à des vitesses comprises entre 800 et 1200 tours par minute. Cela permet de maintenir une cohérence des lots d’environ plus ou moins 1 %. Nous avons également assisté récemment à de belles avancées dans la technologie du mélange à sec. Ces nouveaux systèmes permettent aux opérateurs d'ajuster les niveaux de viscosité en temps réel, un facteur crucial pour maintenir l'intégrité des dalles sous pression pendant les opérations de formage. Lorsqu'on examine la répartition homogène des particules dans l'ensemble du matériau, cela fait une grande différence sur les performances finales du produit. La résistance en flexion atteint généralement au moins 50 mégapascals, tandis que l'absorption d'eau reste inférieure à 0,08 pour cent, deux indicateurs clés de qualité dans le domaine de la fabrication céramique.

Compaction Continu : Atteindre la Densité et la Cohérence Structurale

La Technologie de Pressage Continu et son Rôle dans la Production Moderne de Pierre Frittée

Dans la production actuelle de pierre frittée, les fabricants dépendent fortement des systèmes de pressage continu pour obtenir la résistance structurelle nécessaire aux applications du monde réel. Ce procédé consiste à appliquer des pressions massives supérieures à 450 bars, combinées à des températures maintenues bien au-dessus de 120 degrés Celsius. Cette combinaison transforme les mélanges minéraux bruts en dalles finies dont le taux de porosité est inférieur à 0,1 %. Un récent examen des techniques industrielles de compaction, publié l'année dernière dans Nature, a mis en évidence un aspect intéressant de cette méthode. Lorsque les entreprises superposent le matériau par couches d'environ 2 à 3 centimètres durant le pressage, elles obtiennent une densité nettement plus homogène dans l'ensemble du produit. Cette approche réduit d'environ 73 % les problèmes de déformation gênants après production, par rapport aux anciennes méthodes de traitement par lots encore utilisées dans certains établissements.

Pressage hydraulique vs. pressage continu : comparaison de l'efficacité et du rendement

| Pour les produits de base | Pressage hydraulique | Pressage continu |

|---|---|---|

| Taux de production | 12–18 dalles/heure | 35–45 dalles/heure |

| Uniformité de pression | ±15 % de variance | ±3 % d'écart |

| Efficacité énergétique | 8,2 kWh/m² | 5,1 kWh/m² |

| Extensibilité | Limité à 3200x1600 mm | Prend en charge les formats 3600x1600 mm |

Les systèmes continus éliminent les temps d'arrêt entre cycles, permettant une production ininterrompue de dalles tout en maintenant des tolérances d'épaisseur inférieures à 1 mm sur les formats jumbo.

Avantages du pressage continu en termes de vitesse, d'uniformité et de scalabilité

En intégrant des capteurs de densité en temps réel et un réglage automatisé de l'épaisseur, les lignes modernes réduisent les déchets de matière de 22 % tout en doublant la capacité de production. Les directives industrielles de contrôle qualité (MCC Online, 2023) confirment que les procédés continus atteignent une constance de densité de 98,6 % contre 89 % pour les systèmes hydrauliques, améliorant ainsi directement la résistance aux rayures (9+ sur l'échelle de Mohs) et la tolérance aux chocs thermiques (>250 °C ΔT).

Frittage à Haute Pression et Haute Température : Fusion de la Résistance au Niveau Moléculaire

Comment le Frittage HPHT Transforme les Plaques Brutes en Dalles Solides

La méthode de frittage HPHT fonctionne en chauffant des minéraux à environ 1 400 à 1 600 degrés Celsius tout en appliquant une pression massive supérieure à 1 400 MPa. Cette combinaison intense force les particules minérales à se rapprocher au niveau atomique. Ce qui rend ce procédé si efficace, c'est sa capacité à éliminer ces minuscules poches d'air à l'intérieur du matériau. Le résultat ? Les dalles de pierre frittée atteignent des densités comprises entre 98 % et 99,5 %, ce qui les place au même niveau que le granit naturel en termes de qualité. Une étude publiée dans Science en 2021 a révélé un fait intéressant : lorsque des particules de silice amorphe ont été testées sous une pression de 1 466 MPa, elles se sont liées environ 43 % plus rapidement par rapport aux techniques de frittage classiques. Et ce qui est encore plus impressionnant ? Elles forment des structures cristallines entrelacées solides qui confèrent au produit final une résistance remarquable.

La science céramique derrière la densification de la pierre frittée

La frittage HPHT s'appuie sur les principes de l'ingénierie céramique, où les particules de feldspath et de quartz subissent des transitions de phase par écoulement visqueux. À 1 450 °C, les régions riches en silice forment des matrices vitreuses qui encapsulent des minéraux plus durs, créant une structure hybride avec une dureté Mohs de 6 à 7. Des mécanismes avancés de réticulation ionique — similaires à ceux utilisés dans les céramiques techniques — empêchent la formation de microfissures sous contrainte thermique.

Gestion de la consommation énergétique et durabilité lors de la phase de frittage

Les usines modernes réduisent leur consommation d'énergie de 22 à 30 % grâce à des brûleurs récupérateurs qui recyclent la chaleur perdue — une avancée cruciale étant donné que le frittage représente 55 à 60 % de l'énergie totale de production (rapport Ceramic Industry 2023). Les systèmes de refroidissement à eau en circuit fermé et le préchauffage assisté par énergie solaire réduisent encore les émissions de CO₂ de 18 tonnes métriques pour 10 000 dalles.

Équilibrer un frittage rapide et l'intégrité structurelle

Bien que des cycles de frittage plus rapides (45 à 60 minutes contre 90 minutes ou plus dans les fours conventionnels) augmentent la production, des taux de montée en température précis empêchent le délaminage. Une étude sur les matériaux de 2024 a montré que des gradients de température dépassant 15 °C/minute provoquent des concentrations de contraintes, mais les fours contrôlés par intelligence artificielle maintiennent désormais des rampes optimales de 8 à 12 °C/minute, réduisant ainsi les défauts de 67 % tout en préservant le débit.

Finition précise et personnalisation de design dans la pierre frittée

Refroidissement contrôlé pour éliminer les contraintes internes et les fissures

Une fois que la pierre a subi ces traitements thermiques intenses, elle doit être refroidie avec soin afin d'éviter l'apparition de points faibles. La température diminue lentement, d'environ 3 à 5 degrés Celsius par minute, ce qui permet aux composants minéraux de se stabiliser correctement au lieu de se fissurer en raison d'une contraction soudaine. La plupart des usines utilisent désormais des chambres de refroidissement informatisées sophistiquées, maintenant la température à environ plus ou moins 2 degrés près sur chaque plaque. C'est un élément crucial vérifié à l'aide de divers modèles thermiques. Bien que pas parfait, ce procédé limite le gauchissement à moins de 1 % des séries de production, selon les rapports du secteur.

Techniques de rectification et de finition pour applications commerciales

Des routeurs CNC équipés de pointes en diamant affinent les surfaces de pierre frittée selon des spécifications précises :

| Type de finition | Taille du gril | Application |

|---|---|---|

| Poli | 3,000–10,000 | Plans de travail de luxe |

| Abrasé | 800–1,500 | Sols à fort trafic |

| Texturé | Coutume | Façades antidérapantes |

| Des bras robotisés appliquent ces finitions avec une précision de 0,05 mm, permettant d'obtenir des textures sur mesure sans compromettre la résistance aux UV ou la protection contre les rayures (dureté Mohs 7). |

Permettre une flexibilité de conception tout en maintenant les normes de performance

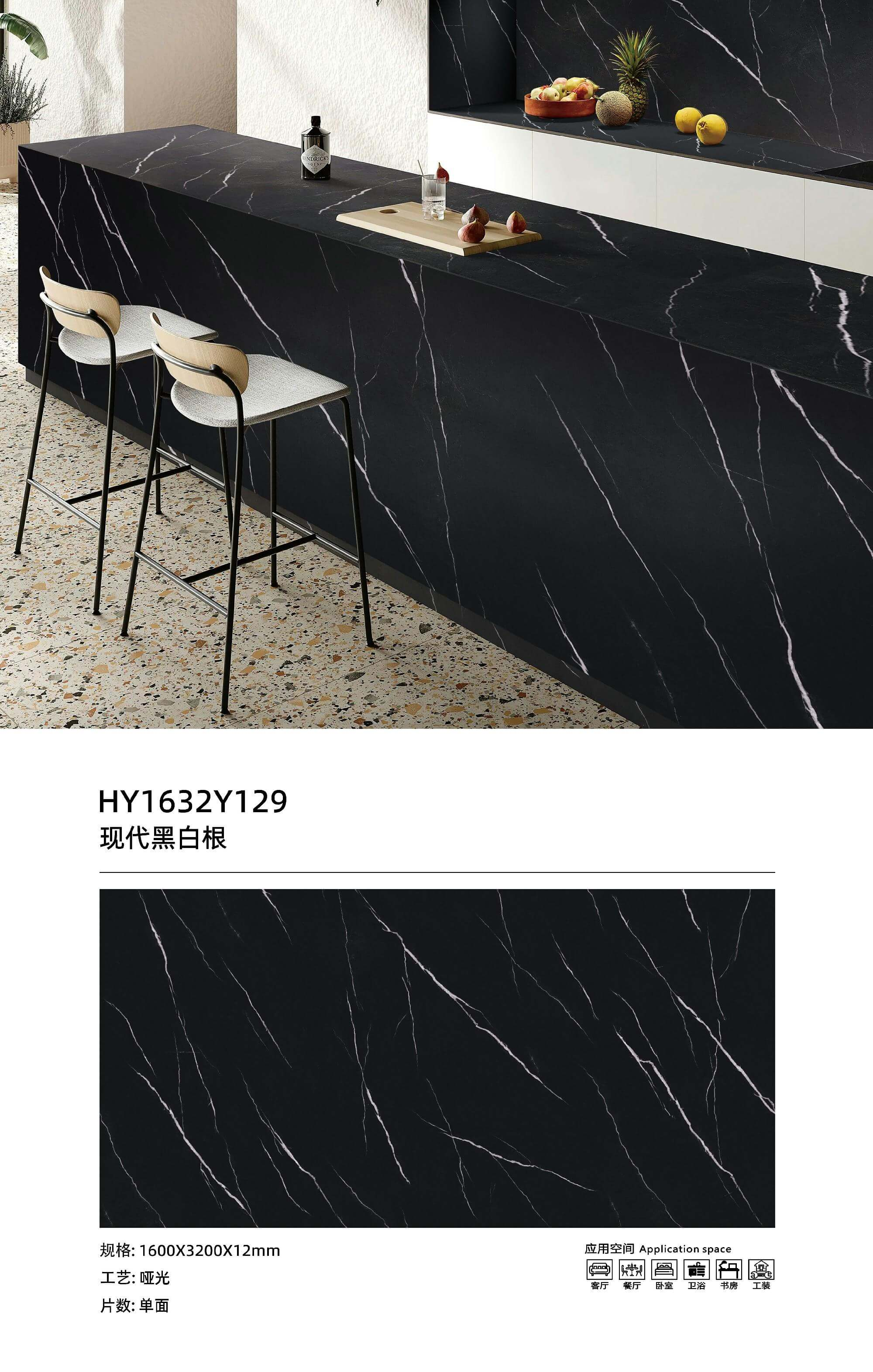

La technologie de vitrification par décoration numérique permet désormais d'obtenir des motifs de veines profondes semblables à ceux du marbre, sans compromettre sa nature non poreuse. Les fabricants y parviennent en appliquant les pigments couche par couche avec une précision remarquable, d'environ 0,8 mm d'exactitude. Ils surveillent également l'épaisseur à l'aide d'instruments de mesure laser et ajustent la pression durant les phases de finition. L'ensemble du système fonctionne si bien que les architectes peuvent commander des pierres d'une épaisseur spécifique, allant de 6 mm jusqu'à 20 mm, ainsi que des formes spéciales de bords. Et ce n'est pas tout : ces pierres passent toujours les tests rigoureux de la norme EN 15285 concernant la résistance au choc thermique. En résumé, un design esthétique n'implique plus nécessairement l'utilisation de matériaux moins résistants.

Assurance qualité et validation des performances de la pierre frittée

Surveillance automatisée et systèmes de détection en temps réel des défauts

Dans les usines modernes de pierre frittée, les fabricants utilisent des scanners optiques intelligents alimentés par l'intelligence artificielle ainsi que des dispositifs de mesure laser pour détecter d'infimes fissures ou variations de densité pendant la fabrication du produit. Il existe également une technique appelée imagerie hyperspectrale, capable de repérer des impuretés jusqu'à environ 0,1 millimètre, garantissant ainsi que chaque plaque satisfait aux critères de résistance avant de passer par le processus de frittage. Selon une étude publiée en 2023 par le Materials Quality Journal, ces systèmes automatisés réduisent les erreurs humaines d'environ 92 % par rapport aux contrôles visuels traditionnels. Cela fait toute la différence lorsqu'il s'agit de maintenir une cohérence dans de grandes séries de production, où même de petites erreurs peuvent entraîner de graves problèmes par la suite.

Tests de résistance aux rayures, aux chocs thermiques et à la durabilité à long terme

La validation post-production comprend trois évaluations essentielles :

- Résistance aux rayures : Des outils à pointe de diamant vérifient les niveaux de dureté jusqu'au degré 7 sur l'échelle de Mohs

- Choc thermique : Des cycles rapides de température entre -30°C et 120°C simulent des décennies d'utilisation en extérieur

- Stabilité chimique : Une exposition de 48 heures à des solutions acides/alcalines teste la résistance aux taches

Ces protocoles sont conformes aux normes CE (Conformité Européenne) pour les matériaux de construction, garantissant que la pierre frittée résiste aux contraintes du monde réel tout en conservant ses qualités esthétiques. Les fabricants atteignent un taux de défaillance de ±0,01 % grâce à cette approche de contrôle qualité multicouche, ce qui fait de la pierre frittée une solution de surface durable et fiable.

FAQ

Quel est le principal avantage de l'utilisation de la pierre frittée par rapport aux matériaux traditionnels ?

La pierre frittée offre une durabilité supérieure, une résistance à l'exposition acide, aux rayons solaires et aux fluctuations de température, ce qui la rend idéale pour les cuisines commerciales et les espaces de vente au détail.

Comment la pureté du matériau influence-t-elle la qualité de la pierre frittée ?

Moins d'impuretés améliorent la résistance aux rayures et la solidité sous pression de poids, permettant d'atteindre une dureté sur l'échelle de Mohs comprise entre 6 et 7, et de supporter des charges allant jusqu'à environ 450 kilogrammes par mètre carré.

Quels sont les avantages du pressage continu dans la production de pierre frittée ?

Le pressage continu améliore la vitesse, l'uniformité et la scalabilité, augmentant ainsi la capacité de production tout en assurant une densité constante et en réduisant les déchets de matière.

Comment les fabricants réduisent-ils la consommation d'énergie pendant la phase de frittage ?

Les usines utilisent des brûleurs récupérateurs, un système de refroidissement par eau en boucle fermée et un préchauffage assisté par énergie solaire pour réduire la consommation d'énergie de 22 à 30 % et diminuer les émissions de CO₂.

Table des Matières

- Sélection et préparation des matériaux pour la pierre reconstituée premium

- Compaction Continu : Atteindre la Densité et la Cohérence Structurale

- Frittage à Haute Pression et Haute Température : Fusion de la Résistance au Niveau Moléculaire

- Finition précise et personnalisation de design dans la pierre frittée

- Assurance qualité et validation des performances de la pierre frittée

- Surveillance automatisée et systèmes de détection en temps réel des défauts

- Tests de résistance aux rayures, aux chocs thermiques et à la durabilité à long terme

- FAQ

EN

EN AR

AR NL

NL FR

FR DE

DE IT

IT PT

PT RU

RU ES

ES