Selezione e Preparazione dei Materiali per la Pietra Sinterizzata Premium

Principali Ingredienti Grezzi nella Produzione della Pietra Sinterizzata

Cosa rende così resistente una pietra sinterizzata di buona qualità? Tutto inizia dai minerali che vengono aggiunti nella miscela. La maggior parte dei marchi leader utilizza circa dal 45 al 55 percento di quarzo ricco di silice, circa dal 15 al 20 percento di feldspato, che aiuta a mantenere la stabilità in caso di variazioni di temperatura, e circa dal 10 al 15 percento di argilla caolinica, che funge da collante tenendo insieme il tutto. Questi componenti hanno scarse reazioni chimiche tra loro, il che significa che il prodotto finito resiste bene agli schizzi di acidi, non si sbiadisce con l'esposizione alla luce solare e sopporta abbastanza bene i cambiamenti improvvisi di temperatura. Alcune fabbriche aggiungono persino frammenti di vetro riciclato o porcellana, talvolta fino al 12 percento, a seconda del livello di sostenibilità richiesto dalla formulazione. Questo migliora la sostenibilità pur mantenendo le caratteristiche di resistenza richieste ogni giorno dalle cucine professionali e dagli spazi commerciali più frequentati.

Il Ruolo della Purezza del Materiale nel Garantire una Qualità Superiore

La pietra sinterizzata premium si distingue dalle comuni superfici composite quando le impurità scendono al di sotto della soglia dello 0,3%. La maggior parte degli impianti produttivi moderni utilizza oggi spettrometri XRF per individuare quegli fastidiosi contaminanti metallici durante il processo. Vengono inoltre impiegati separatori elettrostatici che rimuovono le sostanze organiche residue nei minerali estratti. Questo accurato processo di pulizia evita effettivamente problemi futuri, come la formazione di microfessure o colori irregolari sulle lastre. Studi indicano che la purezza dei materiali fa tutta la differenza anche in termini di durabilità. Circa due terzi della resistenza al graffio di queste pietre dipendono dal loro grado di purezza, conferendo loro un valore di durezza Mohs compreso tra 6 e 7. Ancora più impressionante è il fatto che quasi tutta la loro resistenza alla pressione del carico dipende dal mantenimento di basse percentuali di impurità, consentendo di sostenere carichi fino a circa 450 chilogrammi per metro quadrato.

Macinazione e Mescolatura: Creazione di una Miscela Composita Uniforme

I moderni sistemi di macinazione a sfera possono ridurre le materie prime a una granulometria compresa tra 40 e 60 micron, garantendo la superficie ottimale necessaria per un'adeguata adesione durante la successiva fase di sinterizzazione. A questo passaggio segue il processo di miscelazione continua, in cui gli ingredienti vengono combinati a velocità comprese tra 800 e 1200 giri al minuto. Questo contribuisce a mantenere la coerenza del lotto entro circa più o meno l'1%. Negli ultimi tempi abbiamo assistito a notevoli progressi anche nella tecnologia di miscelazione a secco. Questi nuovi sistemi permettono agli operatori di regolare i livelli di viscosità durante l'operazione, un aspetto particolarmente importante per mantenere le lastre integre sotto pressione durante le fasi di formatura. Quando si analizza quanto uniformemente distribuite siano le particelle all'interno del materiale, ciò fa una grande differenza sui parametri prestazionali del prodotto finale. La resistenza alla flessione raggiunge tipicamente almeno 50 megapascal, mentre l'assorbimento d'acqua rimane al di sotto dello 0,08 percento; entrambi questi valori sono indicatori chiave della qualità nel settore della produzione ceramica.

Compattazione Continua: Raggiungere Densità e Coerenza Strutturale

Tecnologia di Pressatura Continua e il Suo Ruolo nella Produzione Moderna di Pietra Sinterizzata

Nella produzione attuale di pietra sinterizzata, i produttori dipendono fortemente da sistemi di pressatura continua per ottenere la resistenza strutturale necessaria per applicazioni reali. Il processo prevede l'applicazione di pressioni elevate superiori a 450 bar insieme a temperature costantemente al di sopra di 120 gradi Celsius. Questa combinazione trasforma le miscele minerali grezze in lastre finite con tassi di porosità inferiori allo 0,1%. Un'analisi recente delle tecniche industriali di compattazione pubblicata su Nature lo scorso anno ha evidenziato un aspetto interessante di questo metodo. Quando le aziende stratificano il materiale in incrementi di circa 2-3 centimetri durante la pressatura, ottengono una densità molto più uniforme in tutta la superficie del prodotto. Questo approccio riduce i fastidiosi fenomeni di deformazione successivi alla produzione di circa il 73% rispetto ai vecchi metodi a lotto ancora utilizzati in alcuni impianti.

Pressatura idraulica vs. continua: confronto tra efficienza e produzione

| Metrica | Pressatura idraulica | Compressione continua |

|---|---|---|

| Tasso di produzione | 12–18 lastre/ora | 35–45 lastre/ora |

| Uniformità della Pressione | ±15% di varianza | ±3% di variazione |

| Efficienza Energetica | 8,2 kWh/m² | 5,1 kWh/m² |

| Scalabilità | Limitato a 3200x1600 mm | Supporta formati 3600x1600 mm |

I sistemi continui eliminano i tempi di inattività tra i cicli, consentendo una produzione continua di lastre mantenendo tolleranze di spessore inferiori a 1 mm su formati jumbo.

Vantaggi della pressatura continua in termini di velocità, uniformità e scalabilità

Integrando sensori di densità in tempo reale e regolazione automatica dello spessore, le linee moderne riducono gli sprechi di materiale del 22% raddoppiando al contempo la capacità produttiva. Le linee guida industriali per il controllo qualità (MCC Online, 2023) confermano che i processi continui raggiungono una coerenza di densità del 98,6% contro l'89% dei sistemi idraulici, migliorando direttamente la resistenza ai graffi (9+ Mohs) e la tolleranza agli shock termici (>250°C ΔT).

Sinterizzazione ad Alta Pressione e Alta Temperatura: Fusione della Resistenza a Livello Molecolare

Come la Sinterizzazione HPHT Trasforma Compatti Grezzi in Lastre Solide

Il metodo di sinterizzazione HPHT funziona riscaldando i minerali a circa 1.400-1.600 gradi Celsius, applicando al contempo una pressione elevata superiore a 1.400 MPa. Questa intensa combinazione comprime le particelle minerali a livello atomico. Ciò che rende così efficace questo processo è la capacità di eliminare le minuscole sacche d'aria presenti all'interno del materiale. Il risultato? Le lastre in pietra sinterizzata raggiungono densità comprese tra il 98% e il 99,5%, posizionandosi ai livelli del granito naturale per quanto riguarda la qualità. Una ricerca pubblicata su Science nel 2021 ha mostrato anche un dato interessante: quando particelle di silice amorfa sono state sottoposte a una pressione di 1.466 MPa, si sono legate circa il 43% più velocemente rispetto alle tecniche di sinterizzazione tradizionali. E cosa c'è di ancora più interessante? Si formano strutture cristalline fortemente intrecciate, che conferiscono al prodotto finito una resistenza notevole.

La scienza ceramica alla base della densificazione della pietra sinterizzata

La sinterizzazione HPHT sfrutta i principi dell'ingegneria ceramica, in cui le particelle di feldspato e quarzo subiscono transizioni di fase per flusso viscoso. A 1.450°C, le regioni ricche di silice formano matrici vetrose che incapsulano minerali più duri, creando una struttura ibrida con durezza Mohs 6–7. Meccanismi avanzati di reticolazione ionica—simili a quelli presenti nelle ceramiche tecniche—impediscono la formazione di microfessurazioni sotto stress termico.

Gestione del consumo energetico e della sostenibilità nella fase di sinterizzazione

Gli impianti moderni riducono il consumo energetico del 22–30% utilizzando bruciatori rigenerativi che riciclano il calore residuo—un progresso fondamentale considerando che la sinterizzazione rappresenta dal 55 al 60% dell'energia totale di produzione (Ceramic Industry Report 2023). Sistemi chiusi di raffreddamento ad acqua e preriscaldamento assistito da energia solare riducono ulteriormente le emissioni di CO₂ di 18 tonnellate metriche ogni 10.000 lastre.

Bilanciare una sinterizzazione rapida con l'integrità strutturale

Sebbene cicli di sinterizzazione più rapidi (45-60 minuti rispetto ai 90+ minuti nei forni convenzionali) aumentino la produzione, velocità di rampa precise prevengono la delaminazione. Uno studio sui materiali del 2024 ha mostrato che gradienti di temperatura superiori a 15°C/minuto causano concentrazioni di stress, ma i forni controllati da intelligenza artificiale ora mantengono rampe ottimali tra 8 e 12°C/minuto, riducendo i difetti del 67% pur mantenendo l'efficienza produttiva.

Finitura di Precisione e Personalizzazione del Design nella Pietra Sinterizzata

Raffreddamento Controllato per Eliminare Tensioni Interne e Fessurazioni

Una volta che la pietra è stata sottoposta a questi trattamenti termici intensivi, è necessario un raffreddamento accurato per evitare la formazione di punti deboli. La temperatura scende lentamente, circa da 3 a 5 gradi Celsius al minuto, consentendo ai componenti minerali di stabilizzarsi adeguatamente invece di creparsi a causa di un improvviso restringimento. La maggior parte delle fabbriche oggi si affida a queste sofisticate camere di raffreddamento computerizzate, mantenendo le temperature entro circa più o meno 2 gradi su ciascuna lastra. Si tratta di aspetti molto importanti verificati mediante svariati modelli termici. Sebbene non perfetto, questo processo mantiene la deformazione al di sotto dell'1% dei cicli produttivi, secondo quanto riportato dai rapporti del settore.

Tecniche di rettifica e finitura superficiale per applicazioni commerciali

Router CNC con punte in diamante perfezionano le superfici in pietra sinterizzata secondo specifiche precise:

| Tipo di Finitura | Dimensione della griglia | Applicazione |

|---|---|---|

| Lucido | 3,000–10,000 | Piani di Lavoro di Lusso |

| Lavorata | 800–1,500 | Pavimenti ad alto traffico |

| Testurizzato | Personalizzato | Facciate antiscivolo |

| Bracci robotici applicano questi trattamenti con una precisione di 0,05 mm, consentendo texture personalizzate senza compromettere la resistenza ai raggi UV o la protezione contro i graffi (durezza Mohs 7). |

Abilitazione della flessibilità progettuale mantenendo gli standard prestazionali

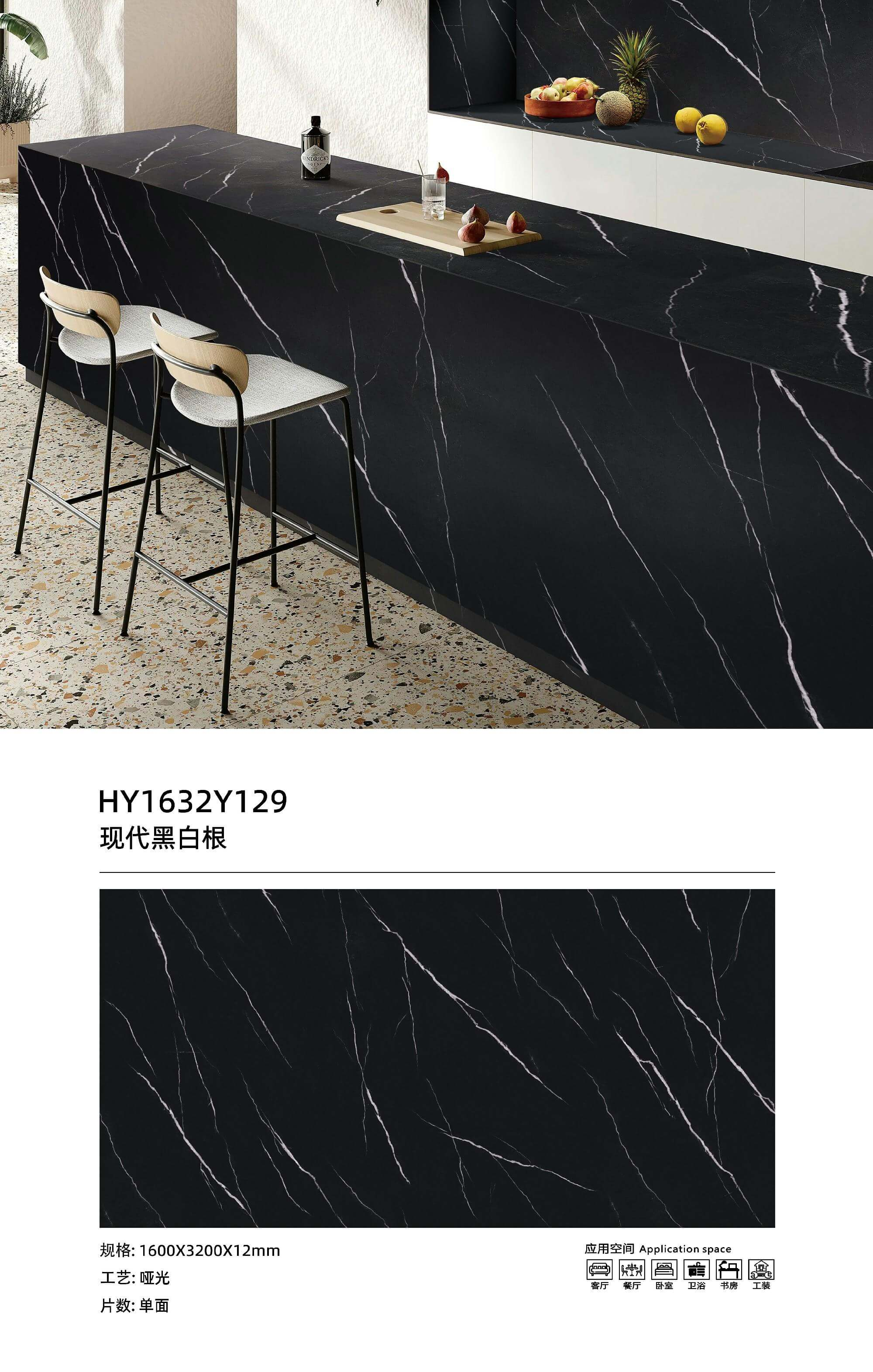

La tecnologia di vetrificazione con decorazione digitale permette ora di ottenere le profonde venature tipiche della pietra naturale senza comprometterne la natura non porosa. I produttori riescono in questo risultato applicando i pigmenti strato dopo strato con una precisione notevole, pari a circa 0,8 mm. Monitorano inoltre lo spessore mediante strumenti laser e regolano la pressione durante i processi di finitura. L'intero sistema funziona così bene che gli architetti possono richiedere specifiche pietre con spessori compresi tra 6 mm e oltre 20 mm, oltre a forme particolari dei bordi. E il meglio è che queste pietre superano comunque i severi test EN 15285 sulla resistenza agli shock termici. In pratica, design esteticamente accattivanti non significa più dover rinunciare a materiali resistenti.

Assicurazione della qualità e validazione delle prestazioni della pietra sinterizzata

Sistemi di monitoraggio automatizzato e rilevamento in tempo reale dei difetti

Nelle odierne fabbriche di pietra sinterizzata, i produttori utilizzano scanner ottici intelligenti basati sull'intelligenza artificiale insieme a dispositivi laser di misurazione per individuare microfessure o variazioni nella densità durante la produzione del materiale. Esiste inoltre una tecnologia chiamata imaging iperspettrale che riesce a rilevare impurità fino a circa 0,1 millimetri, garantendo che ogni lastra superi i controlli qualitativi relativi ai requisiti di resistenza prima di passare al processo di sinterizzazione. Secondo uno studio pubblicato su Materials Quality Journal nel 2023, questi sistemi automatizzati riducono gli errori umani di circa il 92 percento rispetto ai tradizionali controlli visivi. Questo fa la differenza quando si cerca di mantenere la coerenza in grandi serie produttive, dove anche piccoli errori possono trasformarsi in problemi significativi in seguito.

Test di resistenza ai graffi, agli shock termici e alla durata nel tempo

La validazione post-produzione include tre valutazioni fondamentali:

- Resistenza agli graffi : Strumenti con punta al diamante verificano i livelli di durezza fino a Mohs 7

- Scosse termiche : Cicli rapidi di temperatura tra -30°C e 120°C simulano decenni di utilizzo all'aperto

- Stabilità chimica : Esposizione di 48 ore a soluzioni acide/alkaline per testare la resistenza alle macchie

Questi protocolli sono conformi agli standard CE (Conformité Européenne) per i materiali da costruzione, garantendo che la pietra sinterizzata resista alle sollecitazioni reali mantenendo le qualità estetiche. I produttori raggiungono tassi di difetto pari a ±0,01% grazie a questo approccio multilivello di controllo qualità, rendendo la pietra sinterizzata una soluzione superficiale affidabilmente durevole.

Domande Frequenti

Qual è il principale vantaggio dell'uso della pietra sinterizzata rispetto ai materiali tradizionali?

La pietra sinterizzata offre una durabilità superiore, resistenza all'esposizione acida, alla luce solare e alle fluttuazioni di temperatura, risultando ideale per cucine professionali e spazi al dettaglio.

In che modo la purezza del materiale influisce sulla qualità della pietra sinterizzata?

Una minore presenza di impurità migliora la resistenza ai graffi e la robustezza sotto pressione di carico, raggiungendo un grado di durezza Mohs compreso tra 6 e 7 e sostenendo carichi fino a circa 450 chilogrammi per metro quadrato.

Quali sono i vantaggi della pressatura continua nella produzione di pietra sinterizzata?

La pressatura continua migliora velocità, uniformità e scalabilità, aumentando la capacità di produzione garantendo al contempo una densità costante e riducendo gli sprechi di materiale.

Come fanno i produttori a ridurre il consumo energetico durante la fase di sinterizzazione?

Gli impianti utilizzano bruciatori rigenerativi, raffreddamento ad acqua a ciclo chiuso e preriscaldamento assistito da energia solare per ridurre il consumo energetico del 22-30% e abbattere le emissioni di CO₂.

Indice

- Selezione e Preparazione dei Materiali per la Pietra Sinterizzata Premium

- Compattazione Continua: Raggiungere Densità e Coerenza Strutturale

- Sinterizzazione ad Alta Pressione e Alta Temperatura: Fusione della Resistenza a Livello Molecolare

- Finitura di Precisione e Personalizzazione del Design nella Pietra Sinterizzata

- Assicurazione della qualità e validazione delle prestazioni della pietra sinterizzata

- Sistemi di monitoraggio automatizzato e rilevamento in tempo reale dei difetti

- Test di resistenza ai graffi, agli shock termici e alla durata nel tempo

- Domande Frequenti

EN

EN AR

AR NL

NL FR

FR DE

DE IT

IT PT

PT RU

RU ES

ES