Materiaalselectie en -voorbereiding voor premium gesinterde steen

Belangrijke grondstoffen in de productie van gesinterde steen

Wat maakt hoogwaardige gesinterde steen zo duurzaam? Het begint allemaal met de mineralen die in de mix worden gevoegd. De meeste topmerken werken met ongeveer 45 tot 55 procent silica-rijk kwarts, ongeveer 15 tot 20 procent veldspaat, wat zorgt voor stabiliteit bij temperatuurschommelingen, en ongeveer 10 tot 15 procent kaolienklei die fungeert als lijm die alles bij elkaar houdt. Deze componenten reageren chemisch nauwelijks, wat betekent dat het eindproduct bestand is tegen azijnuitstortingen, niet vervloeit onder invloed van zonlicht en goed bestand is tegen plotselinge temperatuurveranderingen. Sommige fabrieken voegen zelfs gerecycled glas of porseleinfragmenten toe, soms tot wel 12 procent, afhankelijk van hoe milieuvriendelijk hun samenstelling moet zijn. Dit draagt bij aan duurzaamheid, terwijl de sterkte-eigenschappen behouden blijven die commerciële keukens en drukke winkelruimtes dag na dag vereisen.

De Rol van Materiaalzuiverheid bij het Waarborgen van Superieure Kwaliteit

Premium gesinterde steen onderscheidt zich van gewone geconstrueerde oppervlakken wanneer verontreinigingen onder de 0,3% drempel zakken. De meeste moderne productiefaciliteiten maken nu gebruik van XRF-spectrometers om vervelende metalen verontreinigingen te detecteren tijdens de verwerking. Ze gebruiken ook elektrostatische scheidingsapparatuur die organische resten verwijdert die achterblijven in gewonnen mineralen. Dit zorgvuldige reinigingsproces voorkomt problemen op de lange termijn, zoals het ontstaan van kleine barstjes of een ongelijkmatige kleur over de platen heen. Onderzoeken wijzen erop dat schone materialen ook een groot verschil maken voor de duurzaamheid. Ongeveer twee derde van de krasbestendigheid van deze stenen hangt af van hun zuiverheidsgraad, waardoor ze een hardheidsgraad op de schaal van Mohs tussen 6 en 7 krijgen. Nog indrukwekkender is dat bijna al hun druksterkte onder belasting afhangt van het laag houden van verontreinigingen, waardoor lasten tot ongeveer 450 kilogram per vierkante meter worden ondersteund.

Malen en Mengen: Het creëren van een uniform samengesteld mengsel

Moderne kogelmalen kunnen grondstoffen fijnmalen tot tussen de 40 en 60 micrometer, wat het optimale oppervlak geeft dat nodig is voor een goede binding wanneer later gesinterd wordt. Na deze stap volgt het continue mengproces, waarbij de ingrediënten gecombineerd worden bij snelheden variërend van 800 tot 1200 omwentelingen per minuut. Dit helpt de consistentie van de batch binnen ongeveer plus of min 1% te behouden. De laatste tijd zijn er ook flinke vooruitgangen geboekt in droogmengtechnologie. Deze nieuwe systemen stellen operators in staat om onderweg de viscositeit aan te passen, wat erg belangrijk is om platen intact te houden onder druk tijdens vormgevingsprocessen. Wanneer we kijken naar de mate waarin de deeltjes gelijkmatig verdeeld zijn in het materiaal, maakt dit een groot verschil in de prestatiekengetallen van het eindproduct. De buigsterkte bereikt doorgaans minstens 50 megapascal, terwijl de waterabsorptie onder de 0,08 procent blijft; beide zijn belangrijke indicatoren van kwaliteit in de keramische productiewereld.

Continue Compactering: Bereiken van Dichtheid en Structurele Consistentie

Continue Persenstechnologie en de Rol ervan in de Moderne Productie van Gesinterde Steen

In de hedendaagse productie van gesinterde steen zijn fabrikanten sterk afhankelijk van continue perssystemen om de structurele sterkte te verkrijgen die nodig is voor praktische toepassingen. Het proces houdt in dat enorme drukken van meer dan 450 bar worden uitgeoefend, gecombineerd met temperaturen die ruim boven de 120 graden Celsius blijven. Deze combinatie verandert de ruwe minerale mengsels in afgewerkte platen met een porositeit van minder dan 0,1%. Een recent onderzoek naar industriële compacteringstechnieken, vorig jaar gepubliceerd in Nature, toonde iets interessants aan over deze methode. Wanneer bedrijven het materiaal in lagen van ongeveer 2 tot 3 centimeter aanbrengen tijdens het persen, resulteren zij in een veel consistantere dichtheid doorheen het product. Deze aanpak vermindert vervormingsproblemen na productie met ongeveer 73% in vergelijking met oudere batchprocessen die nog steeds in sommige installaties worden gebruikt.

Hydraulisch versus continu persen: vergelijking van efficiëntie en productie

| Metrisch | Hydraulisch persen | Continue drukken |

|---|---|---|

| Productiesnelheid | 12–18 platen/uur | 35–45 platen/uur |

| Drukverdeling | ±15% variatie | ±3% afwijking |

| Energie-efficiëntie | 8,2 kWh/m² | 5,1 kWh/m² |

| Schaalbaarheid | Beperkt tot 3200x1600 mm | Ondersteunt formaten van 3600x1600 mm |

Continue systemen elimineren stilstand tussen cycli, waardoor non-stop plaatproductie mogelijk is terwijl toleranties van minder dan 1 mm worden gehandhaafd bij jumboformaten.

Voordelen van continu persen op het gebied van snelheid, uniformiteit en schaalbaarheid

Door het integreren van sensoren voor real-time dichtheid en automatische dikteaanpassing, verminderen moderne lijnen materiaalverspilling met 22% terwijl de productiecapaciteit verdubbelt. Volgens richtlijnen voor kwaliteitscontrole in de industrie (MCC Online, 2023) bereiken continue processen een dichtheidsconsistentie van 98,6%, vergeleken met 89% bij hydraulische systemen, wat direct leidt tot verbeterde krasbestendigheid (9+ Mohs) en weerstand tegen thermische schok (>250°C ΔT).

Sinteren onder hoge druk en hoge temperatuur: Kracht fuseren op moleculair niveau

Hoe HPHT-sinteren ruwe compacten transformeert tot massieve platen

De HPHT-sintermethode werkt door mineralen te verhitten tot ongeveer 1.400 tot 1.600 graden Celsius, terwijl een enorme druk van meer dan 1.400 MPa wordt uitgeoefend. Deze intense combinatie dwingt minerale deeltjes op atomaire niveau samen. Wat dit proces zo effectief maakt, is dat het die minuscule luchtpockets binnenin het materiaal verwijdert. Het resultaat? Gesinterde steenschijven bereiken een dichtheid tussen de 98% en 99,5%, wat ze qua kwaliteit gelijkwaardig maakt aan natuurlijke graniet. Onderzoek dat in 2021 werd gepubliceerd in Science toonde ook iets interessants aan. Toen amorf siliciumdioxide onder een druk van 1.466 MPa werd getest, verbonden de deeltjes zich ongeveer 43% sneller dan bij reguliere sintermethoden. En wat nog cooler is? Ze vormen sterke, in elkaar grijpende kristalstructuren die het eindproduct zijn opmerkelijke sterkte geven.

De ceramische wetenschap achter de verdichting van gesinterde steen

HPHT-sinteren maakt gebruik van principes uit de keramische technologie, waarbij veldspaat- en kwartsdeeltjes viskeuze fasetransities ondergaan. Bij 1.450 °C vormen siliciumrijke gebieden glasachtige matrices die hardere mineralen omhullen, waardoor een hybride structuur ontstaat met een hardheid van Mohs 6–7. Geavanceerde ionische kruisvernettingsmechanismen—vergelijkbaar met die in technische keramiek—voorkomen microscheuren onder thermische belasting.

Energiegebruik en duurzaamheid beheren tijdens de sinterfase

Moderne installaties verlagen het energieverbruik met 22–30% door recuperatieve branders te gebruiken die afvalwarmte hergebruiken—een cruciale vooruitgang aangezien sinteren goed is voor 55–60% van de totale productie-energie (Ceramic Industry Report 2023). Gesloten koelwatersystemen en zonnesnel preverwarming reduceren de CO₂-uitstoot bovendien met 18 ton per 10.000 platen.

Snelle sintering in balans brengen met structurele integriteit

Hoewel snellere sintercycli (45–60 minuten vergeleken met 90+ minuten in conventionele ovens) de productie verhogen, voorkomen nauwkeurige opwarmtrategieën afschilfering. Een materiaalstudie uit 2024 toonde aan dat temperatuurgradiënten die meer dan 15°C/minuut bedragen, spanningsconcentraties veroorzaken, maar oveninstallaties met kunstmatige intelligentie handhaven nu optimale opwarmingstrategieën van 8–12°C/minuut—waardoor fouten met 67% worden verminderd terwijl de doorvoer behouden blijft.

Precisieafwerking en ontwerpaanpassing bij gesinterde steen

Gecontroleerd afkoelen om interne spanning en barsten te elimineren

Nadat de steen intensieve warmtebehandelingen heeft ondergaan, moet deze zorgvuldig afgekoeld worden om te voorkomen dat er zwakke plekken ontstaan. De temperatuur daalt langzaam, ongeveer 3 tot 5 graden Celsius per minuut, zodat de minerale bestanddelen voldoende tijd hebben om zich goed te vestigen in plaats van te barsten door plotselinge krimp. De meeste fabrieken gebruiken tegenwoordig geavanceerde computergestuurde koelkamers, die de temperatuur binnen een marge van ongeveer plus of min 2 graden over elke plaat handhaven. Dit wordt grondig gecontroleerd met diverse thermische modellen. Hoewel het proces niet perfect is, zorgt het ervoor dat vervorming wordt beperkt tot net onder de 1% van de productieloop, volgens sectorrapporten.

Oppervlakte- en afwerktechnieken voor commerciële toepassingen

CNC-freesmachines met diamantuiteinden bewerken gesinterde stenen oppervlakken tot exacte specificaties:

| Finish Type | GROOTTE VAN DE KORREL | Toepassing |

|---|---|---|

| Gepolijst | 3,000–10,000 | Luxe aanrechtbladen |

| Gehakt | 800–1,500 | Vloeren met veel verkeer |

| Geruit | Aangepast | Anti-slipgevels |

| Robottentakels brengen deze afwerkingen aan met een precisie van 0,05 mm, waardoor op maat gemaakte structuren mogelijk zijn zonder afbreuk te doen aan de UV-bestendigheid of krasbestendigheid (Mohs 7-waarde). |

Ontwerpvrijheid waarbij prestatienormen worden gehandhaafd

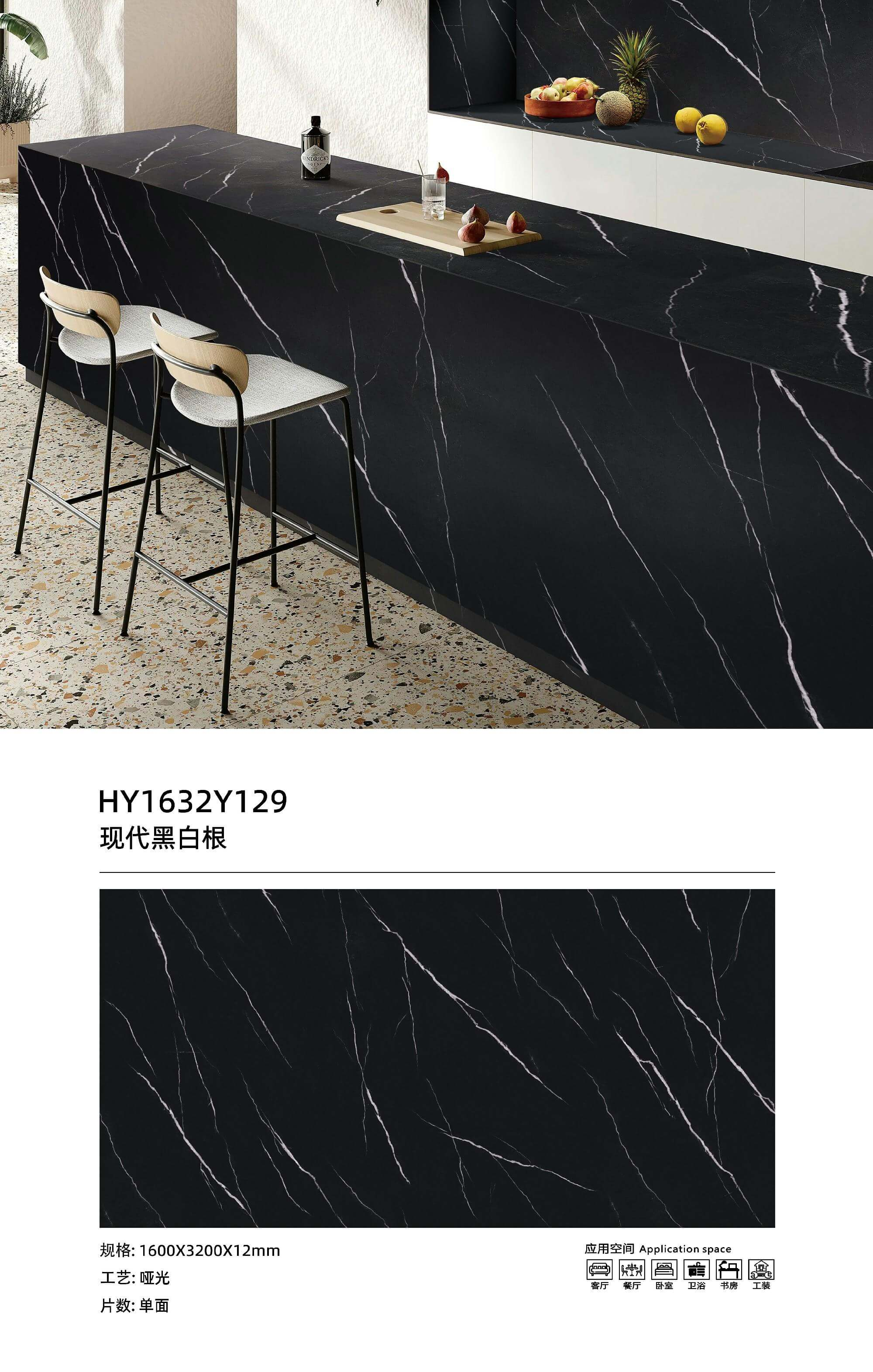

Digitale decoratieve glazuurtechnologie maakt het nu mogelijk om diepe aderpatronen in steen te krijgen zonder afbreuk te doen aan de niet-porieuze aard ervan. Fabrikanten realiseren dit door pigmenten laag voor laag aan te brengen met een indrukwekkende precisie van ongeveer 0,8 mm. Ze houden ook de dikte nauwkeurig in de gaten met behulp van lasermeetapparatuur en passen de druk aan tijdens de afwerkingsprocessen. Het hele systeem werkt zo goed samen dat architecten specifieke steendiktes kunnen aanvragen, variërend van 6 mm tot meer dan 20 mm, inclusief speciale randvormen. En hier komt het beste: deze stenen halen nog steeds de strenge EN 15285-normen voor weerstand tegen thermische schokken. Kortom, esthetisch aantrekkelijke ontwerpen hoeven dus niet langer gepaard te gaan met minder sterke materialen.

Kwaliteitsborging en prestatievalidatie van gesinterde steen

Geautomatiseerde bewaking en real-time detectiesystemen voor gebreken

In de huidige fabrieken voor gesinterd steen gebruiken producenten slimme optische scanners, aangedreven door kunstmatige intelligentie, in combinatie met lasermeetapparatuur om kleine barsten of dichtheidsvariaties te detecteren tijdens het productieproces. Er is ook zoiets als hyperspectrale beeldvorming, die onzuiverheden kan opsporen tot ongeveer 0,1 millimeter, zodat elke plaat voldoet aan de kwaliteitseisen voor sterkte voordat deze het sinterproces ingaat. Volgens een studie uit 2023 van het Materials Quality Journal, verminderen dit soort geautomatiseerde systemen menselijke fouten met ongeveer 92 procent in vergelijking met ouderwetse visuele controles. Dat maakt een groot verschil bij het behouden van consistentie in grote productieruns, waar zelfs kleine fouten later grote problemen kunnen veroorzaken.

Testen op krasbestendigheid, thermische schok en langetermijn-duurzaamheid

De validatie na productie omvat drie kernbeoordelingen:

- Krassbestendigheid : Diamantbezette gereedschappen verifiëren hardheidsniveaus tot Mohs 7

- Thermische schok : Snelle temperatuurwisselingen tussen -30°C en 120°C simuleren tientallen jaren aan gebruik buitenshuis

- Chemische stabiliteit : 48 uur blootstelling aan zure/alkalische oplossingen test de vlekbestendigheid

Deze protocollen zijn in overeenstemming met de CE-normen (Conformité Européenne) voor bouwmaterialen, waardoor gegarandeerd is dat gesinterd steen bestand is tegen praktijkbelastingen terwijl het esthetische kwaliteiten behoudt. Fabrikanten bereiken een mislukkingspercentage van ±0,01% dankzij deze meerlaagse kwaliteitsborging, waardoor gesinterd steen een betrouwbaar duurzame oppervlakteoplossing is.

FAQ

Wat is het belangrijkste voordeel van het gebruik van gesinterd steen ten opzichte van traditionele materialen?

Gesinterd steen biedt superieure duurzaamheid, bestandheid tegen zure invloeden, zonlicht en temperatuurschommelingen, waardoor het ideaal is voor commerciële keukens en winkelruimtes.

Hoe beïnvloedt materiaalzuiverheid de kwaliteit van gesinterd steen?

Lagere verontreinigingen verbeteren de krasbestendigheid en sterkte onder druk, met een hardheidsgraad op de schaal van Mohs tussen 6 en 7, en kunnen belastingen dragen tot ongeveer 450 kilogram per vierkante meter.

Wat zijn de voordelen van continu persen bij de productie van gesinterd steen?

Continu persen verhoogt de snelheid, uniformiteit en schaalbaarheid, waardoor de productiecapaciteit toeneemt, de dichtheid constant blijft en materiaalverspilling wordt verminderd.

Hoe verlagen fabrikanten het energieverbruik tijdens de sinterfase?

Installaties gebruiken recuperatieve branders, gesloten koelwatersystemen en zonnewarmte voor verwarming om het energieverbruik met 22–30% te verlagen en CO₂-uitstoot te verminderen.

Inhoudsopgave

- Materiaalselectie en -voorbereiding voor premium gesinterde steen

- Continue Compactering: Bereiken van Dichtheid en Structurele Consistentie

- Sinteren onder hoge druk en hoge temperatuur: Kracht fuseren op moleculair niveau

- Precisieafwerking en ontwerpaanpassing bij gesinterde steen

- Kwaliteitsborging en prestatievalidatie van gesinterde steen

- Geautomatiseerde bewaking en real-time detectiesystemen voor gebreken

- Testen op krasbestendigheid, thermische schok en langetermijn-duurzaamheid

- FAQ

EN

EN AR

AR NL

NL FR

FR DE

DE IT

IT PT

PT RU

RU ES

ES