Выбор и подготовка материалов для высококачественного синтеризованного камня

Основные сырьевые компоненты в производстве синтеризованного камня

Что делает высококачественный синтерированный камень таким прочным? Все начинается с минералов, которые добавляют в смесь. Большинство ведущих брендов используют около 45–55 % кварца, богатого кремнеземом, примерно 15–20 % полевого шпата, который помогает сохранять стабильность при перепадах температур, а также около 10–15 % каолиновой глины, действующей как клей, скрепляющий всё вместе. Эти компоненты слабо вступают в химические реакции, что означает: готовый продукт устойчив к попаданию кислот, не выцветает под воздействием солнечных лучей и хорошо переносит резкие перепады температур. Некоторые фабрики дополнительно добавляют переработанное стекло или фрагменты фарфора — иногда до 12 %, в зависимости от степени экологичности состава. Это повышает устойчивость материала, при этом сохраняются прочностные характеристики, необходимые для интенсивной эксплуатации на коммерческих кухнях и в загруженных торговых помещениях.

Роль чистоты материала в обеспечении превосходного качества

Преимущество премиального спеченного камня перед обычными композитными материалами проявляется, когда содержание примесей опускается ниже порога в 0,3 %. Большинство современных производственных предприятий сегодня используют рентгенофлуоресцентные спектрометры для выявления мешающих металлических загрязнителей в процессе обработки. Также применяются электростатические сепараторы, удаляющие органические остатки, остающиеся в добытых минералах. Такая тщательная очистка на практике предотвращает возникновение проблем в будущем, таких как появление мелких трещин или неоднородность цвета на поверхности плит. Исследования показывают, что чистота материалов имеет решающее значение и для долговечности. Примерно две трети устойчивости таких камней к царапинам определяются уровнем их чистоты, обеспечивая твердость по шкале Мооса от 6 до 7. Ещё более впечатляющим является то, что почти вся прочность при нагрузке на сжатие зависит от низкого содержания примесей, позволяя выдерживать нагрузку до примерно 450 килограммов на квадратный метр.

Помол и смешивание: создание однородной композитной смеси

Современные шаровые мельницы могут измельчать сырьё до размера частиц от 40 до 60 микрон, что обеспечивает оптимальную площадь поверхности для надёжного связывания при последующем спекании. После этого следует процесс непрерывного смешивания, при котором компоненты объединяются со скоростью от 800 до 1200 оборотов в минуту. Это помогает поддерживать согласованность замеса в пределах примерно ±1%. В последнее время мы также наблюдаем значительный прогресс в технологии сухого смешивания. Эти новые системы позволяют операторам корректировать уровень вязкости в процессе работы, что имеет большое значение для сохранения целостности плит под давлением во время формовочных операций. Равномерность распределения частиц по всему материалу оказывает существенное влияние на эксплуатационные характеристики конечного продукта. Прочность на изгиб обычно составляет не менее 50 мегапаскалей, а водопоглощение остаётся ниже 0,08 процента — оба показателя являются ключевыми критериями качества в производстве керамики.

Непрерывное прессование: достижение плотности и структурной однородности

Технология непрерывного прессования и её роль в современном производстве синтерированного камня

В современном производстве синтерированного камня производители в значительной степени полагаются на системы непрерывного прессования, чтобы обеспечить необходимую прочность конструкции для реальных условий эксплуатации. Процесс включает приложение огромных давлений свыше 450 бар вместе с температурами, превышающими 120 градусов Цельсия. Такое сочетание превращает исходные минеральные смеси в готовые плиты с пористостью менее 0,1 %. Недавний анализ промышленных методов уплотнения, опубликованный в журнале Nature в прошлом году, выявил интересную особенность этого метода. Когда компании формируют материал слоями толщиной около 2–3 сантиметров в процессе прессования, конечный продукт получается гораздо более однородным по плотности. Такой подход снижает надоедливые проблемы коробления после производства примерно на 73 % по сравнению со старыми методами периодической обработки, которые до сих пор используются на некоторых предприятиях.

Гидравлическое и непрерывное прессование: сравнение эффективности и производительности

| Метрический | Гидравлическое прессование | Непрерывное прессование |

|---|---|---|

| Производительность | 12–18 плит/час | 35–45 плит/час |

| Однородность давления | ±15% отклонение | ±3% отклонение |

| Энергоэффективность | 8,2 кВт·ч/м² | 5,1 кВт·ч/м² |

| Масштабируемость | Ограничено размером 3200x1600 мм | Поддерживает форматы 3600x1600 мм |

Непрерывные системы устраняют простои между циклами, обеспечивая бесперебойное производство плит с соблюдением допусков по толщине менее 1 мм на крупноформатных плитах.

Преимущества непрерывного прессования в скорости, равномерности и масштабируемости

Благодаря интеграции датчиков плотности в реальном времени и автоматической регулировке толщины современные линии снижают расход материала на 22%, одновременно удваивая производительность. Руководящие принципы промышленного контроля качества (MCC Online, 2023) подтверждают, что непрерывные процессы обеспечивают стабильность плотности на уровне 98,6% против 89% в гидравлических системах, что напрямую повышает устойчивость к царапинам (9+ по шкале Мооса) и термоударопрочность (>250 °C ΔT).

Спекание при высоком давлении и высокой температуре: соединение прочности на молекулярном уровне

Как процесс HPHT-спекания превращает исходные заготовки в сплошные плиты

Метод спекания при высоком давлении и высокой температуре (HPHT) заключается в нагреве минералов до температуры около 1400–1600 градусов Цельсия при одновременном воздействии огромного давления, превышающего 1400 МПа. Такое интенсивное сочетание заставляет минеральные частицы сжиматься на атомарном уровне. Эффективность этого процесса обусловлена тем, что он устраняет крошечные воздушные полости внутри материала. Результат? Плиты из спеченного камня достигают плотности от 98% до 99,5%, что ставит их в один ряд с натуральным гранитом по качеству. Исследование, опубликованное в журнале Science ещё в 2021 году, показало интересные данные: когда аморфные частицы диоксида кремния подвергали давлению 1466 МПа, они соединялись примерно на 43% быстрее по сравнению с обычными методами спекания. И что ещё интереснее? Образуются прочные межкристаллические структуры, придающие конечному продукту выдающуюся прочность.

Научные основы керамики в процессе уплотнения спеченного камня

Спекание при высоком давлении и температуре использует принципы керамической инженерии, при которых частицы полевого шпата и кварца проходят вязкотекучие фазовые переходы. При 1450 °C кремнеземистые области образуют стекловидные матрицы, которые окружает более твердые минералы, создавая гибридную структуру с твердостью по шкале Мооса 6–7. Передовые механизмы ионного сшивания — аналогичные тем, что используются в технической керамике — предотвращают образование микротрещин под действием термических напряжений.

Управление энергопотреблением и устойчивое развитие на этапе спекания

Современные предприятия снижают энергопотребление на 22–30% за счет рекуперативных горелок, перерабатывающих избыточное тепло — это важный прогресс, учитывая, что процесс спекания составляет 55–60% от общего энергопотребления производства (Отраслевой доклад по керамике, 2023). Системы замкнутого водяного охлаждения и предварительный подогрев с использованием солнечной энергии дополнительно сокращают выбросы CO₂ на 18 метрических тонн на каждые 10 000 плит.

Сочетание быстрого спекания с сохранением структурной целостности

Хотя более быстрые циклы спекания (45–60 минут по сравнению с 90 и более минутами в традиционных печах) увеличивают выход продукции, точные скорости нагрева предотвращают расслоение. Исследование материалов 2024 года показало, что температурные градиенты, превышающие 15 °C/минуту, вызывают концентрацию напряжений, однако печи с управлением на основе ИИ теперь поддерживают оптимальные скорости нагрева 8–12 °C/минуту — снижая количество дефектов на 67% при сохранении производительности.

Точная отделка и индивидуальная настройка дизайна в прессованном камне

Контролируемое охлаждение для устранения внутренних напряжений и растрескивания

После прохождения камнем такой интенсивной термообработки требуется тщательное охлаждение, чтобы в нем не образовались слабые участки. Температура снижается медленно — примерно на 3–5 градусов Цельсия в минуту, что даёт минеральным компонентам достаточно времени для правильного уплотнения, а не растрескивания из-за резкого сжатия. Большинство заводов сегодня используют современные компьютеризированные камеры охлаждения, поддерживающие температуру с отклонением около ±2 градуса по всей плите. Этот процесс тщательно контролируется с помощью различных тепловых моделей. Хотя метод и не идеален, он позволяет сократить коробление до уровня чуть ниже 1% от общего объема производства, согласно отраслевым отчетам.

Техники шлифовки и отделки поверхностей для коммерческого применения

Фрезы с ЧПУ и алмазными наконечниками обрабатывают поверхности спеченного камня с точностью до требуемых параметров:

| Тип покрытия | РАЗМЕР ЗЕРНА | Применение |

|---|---|---|

| Отполированный | 3,000–10,000 | Элитные столешницы |

| Отделанный | 800–1,500 | Полы с высокой проходимостью |

| Текстурированная | На заказ | Антискользящие фасады |

| Роботизированные манипуляторы наносят такие покрытия с точностью 0,05 мм, обеспечивая возможность создания индивидуальных текстур без ущерба для устойчивости материала к ультрафиолету и царапинам (по шкале Мооса — 7). |

Обеспечение гибкости дизайна при сохранении стандартов производительности

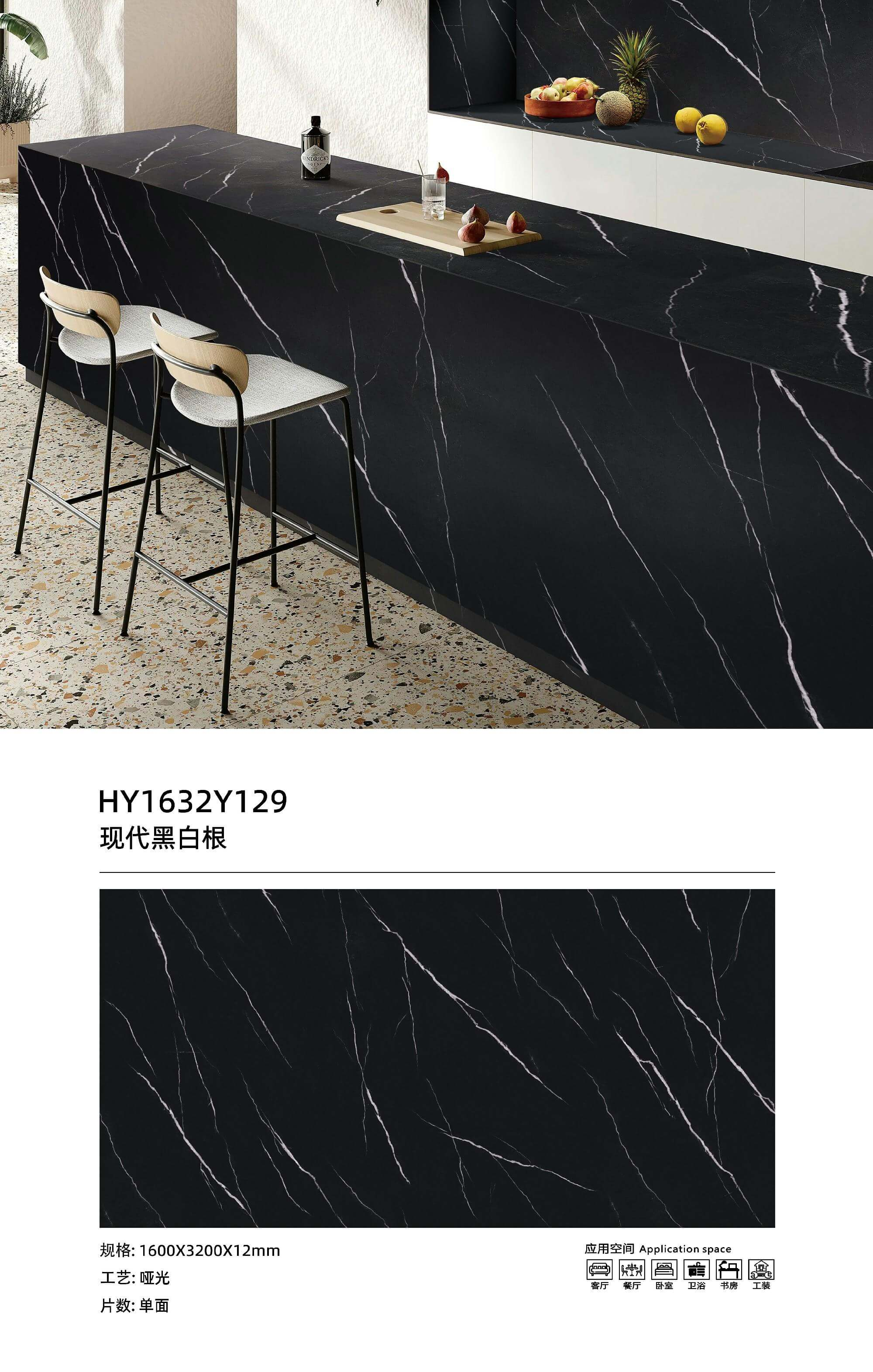

Цифровая технология глазурования для декора теперь позволяет получать глубокие прожилки, характерные для натурального камня, не теряя его непроницаемой структуры. Производители достигают этого, нанося пигменты слой за слоем с высокой точностью — около 0,8 мм. Они также контролируют толщину с помощью лазерных измерительных инструментов и корректируют давление в процессе финишной обработки. Вся система работает настолько слаженно, что архитекторы могут заказывать камень конкретной толщины — от 6 мм до 20 мм и более, а также особые формы кромок. И самое главное — такие камни по-прежнему проходят строгие испытания по стандарту EN 15285 на устойчивость к тепловому удару. Таким образом, эстетически привлекательный дизайн больше не означает использование менее прочных материалов.

Контроль качества и проверка эксплуатационных характеристик спеченного камня

Автоматический контроль и системы обнаружения дефектов в режиме реального времени

На современных заводах по производству синтерованного камня производители используют умные оптические сканеры, работающие на базе искусственного интеллекта, а также лазерные измерительные устройства для выявления мельчайших трещин или изменений плотности в процессе изготовления продукции. Также применяется гиперспектральная съёмка, способная обнаруживать примеси размером около 0,1 миллиметра, что позволяет проверить каждую плиту на соответствие требованиям прочности до прохождения процесса спекания. Согласно исследованию журнала Materials Quality за 2023 год, такие автоматизированные системы снижают количество ошибок, совершаемых человеком, примерно на 92 процента по сравнению с традиционными визуальными проверками. Это имеет решающее значение для обеспечения стабильного качества при крупносерийном производстве, где даже незначительные ошибки впоследствии могут превратиться в серьёзные проблемы.

Испытания на устойчивость к царапинам, термоудару и долговечность

Послепроизводственные проверки включают три основные оценки:

- Сопротивление царапинам : Алмазные инструменты проверяют твёрдость на уровне до 7 по шкале Мооса

- Тепловой удар : Быстрые температурные циклы между -30°C и 120°C имитируют десятилетия эксплуатации на открытом воздухе

- Химическая стабильность : 48-часовое воздействие кислых/щелочных растворов проверяет устойчивость к пятнам

Эти протоколы соответствуют стандартам СЕ (Conformité Européenne) для строительных материалов, обеспечивая устойчивость прессованного камня к реальным нагрузкам при сохранении эстетических качеств. Производители достигают уровня отказов ±0,01% благодаря этому многоуровневому подходу к контролю качества, что делает прессованный камень надежным и долговечным решением для поверхностей.

Часто задаваемые вопросы

Каково основное преимущество использования прессованного камня по сравнению с традиционными материалами?

Прессованный камень обладает повышенной прочностью, устойчивостью к воздействию кислот, солнечного света и перепадам температур, что делает его идеальным для коммерческих кухонь и торговых помещений.

Как чистота материала влияет на качество прессованного камня?

Меньшее количество примесей повышает устойчивость к царапинам и прочность под действием весовой нагрузки, обеспечивая показатель твёрдости по шкале Мооса от 6 до 7 и способность выдерживать нагрузки до примерно 450 килограммов на квадратный метр.

Каковы преимущества непрерывного прессования при производстве спеченного камня?

Непрерывное прессование повышает скорость, равномерность и масштабируемость, увеличивая производственную мощность, обеспечивая стабильную плотность и сокращая расход материала.

Как производители снижают потребление энергии на этапе спекания?

Заводы используют рекуперативные горелки, замкнутую систему водяного охлаждения и предварительный подогрев с использованием солнечной энергии, чтобы сократить потребление энергии на 22–30% и уменьшить выбросы CO₂.

Содержание

- Выбор и подготовка материалов для высококачественного синтеризованного камня

- Непрерывное прессование: достижение плотности и структурной однородности

- Спекание при высоком давлении и высокой температуре: соединение прочности на молекулярном уровне

- Точная отделка и индивидуальная настройка дизайна в прессованном камне

- Контроль качества и проверка эксплуатационных характеристик спеченного камня

- Автоматический контроль и системы обнаружения дефектов в режиме реального времени

- Испытания на устойчивость к царапинам, термоудару и долговечность

- Часто задаваемые вопросы

EN

EN AR

AR NL

NL FR

FR DE

DE IT

IT PT

PT RU

RU ES

ES